従来、人の手で行われる工程は可視化することが難しい分野であった。しかし、Mazak iSMART Factory™では各作業員の工程状況もIoTで管理され、作業の進捗状況や品質など作業員の作業レベルや熟練度も一目瞭然となる。これにより作業員ごとに最適化された教育や適切な健康管理など、より生産性を高める環境が整えられるようになる。また、カスタマーサポートにおいても平均何秒で電話を受けとったか、解決までにどれくらい時間を要したかなど、詳細な業務分析により顧客サポートの改善につなげることができる。こうした取り組みにより、シンガポール工場では、生産リードタイムを30%削減、仕掛在庫30%削減、管理コスト50%削減という目標を掲げている。まさにMazak iSMART Factory™は“進化し続ける工場”なのである。

AIによる“考える工場”を目指す

ヤマザキマザックの“進化し続ける工場”への取組は今に始まったものではない。同社は工場の無人化に1980年代から取り組んでいる。また1998年にはITを活用して工場内をネットワーク化する「サイバーファクトリー」を立ち上げている。Mazak iSMART Factory™はこのサイバーファクトリーをIoTとクラウド技術によって更に進化させるものであるといえる。当初はアメリカのケンタッキー工場でスマート化の動きが始まり、その後ケンタッキー工場をプロトタイプとして日本の大口工場で更なる高度化がなされ、シンガポール工場にもそれが引き継がれている。

MAZAK SMART BOX™でセキュリティ対策。データ収集と最適化

このMazak iSMART Factory™は5段階のロードマップにまとめられており、各段階によって工場としての役割が大きく進化する。第一段階であるフェイズ1では、各製造設備がネットワーク接続されデータ収集が行われる。フェイズ1で懸念されるのがネットワーク接続時におけるサイバーセキュリティ対策だ。この対策として開発されたのがMAZAK SMART BOX™である。MAZAK SMART BOX™はクラウドにデータを収集する前の段階で必要な情報だけ収集し、外部からの不正アクセスを防止するフォグ(霧)コンピューティングシステムである。製造業向けオープン通信規格「MTコネクト」に対応した機械であれば他社製の製造設備の稼働データも収集することが可能だ。MAZAK SMART BOX™とMTコネクトで収集されたデータは一元管理され、生産設備ごとの各工程の問題点が可視化される。フェイズ2では、フェイズ1で収集されたデータを分析し、生産性や品質を向上させる取組みが行われる。工作物の精度結果や品質データ、設備機器の保全データなどを分析し、各部門にフィードバックすることで生産効率やアウトプットのクオリティの向上に役立てる。フェイズ3では基幹システムや製造実行システムなど、さまざまなシステムを連携させて工場全体をより最適化し生産効率を高めていく段階だ。

熟練工の技術をAI化。自ら進化する工場へ

フェイズ4では、更に画期的な取り組みが行われる。それが熟練工の持つ加工技術のデータ化だ。例えば機械加工では高品質な仕上がりを保つために、ベテラン技術者の加工技術が欠かすことができない。フェーズ4では熟練工のノウハウをデータ化し、機械学習をはじめとしたAI技術によって生産システムを最適化することができる。長年の経験に裏打ちされた感覚的な技がデータ化・AI化されれば、若手が活躍できる仕事の範囲も広がり、人手不足の解消も期待できる。こうした熟練技術のデータ化とAI化は、人手不足に悩む製造業共通の課題解決に寄与するだろう。そしてフェイズ5では自ら考える工場、すなわちAIが自分で生産工程の課題をみつけ、改善・適応していく自律的な工場となることを目指している。

積層造形ソリューションセンターの開設

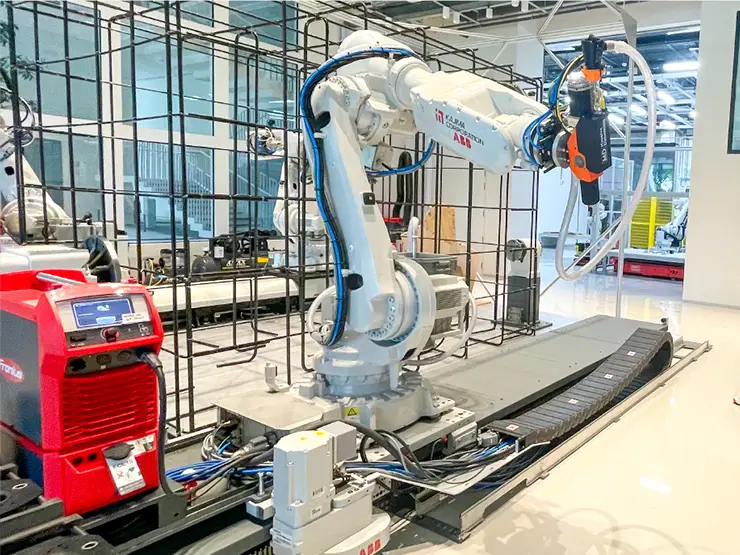

ヤマザキマザックのシンガポール工場では、積層造形ソリューションセンターを開設している。この積層造形ソリューションセンターは、切削加工からMulti-Laser Metal Deposition(M-LMD)や Wire Arc AM(WAAM)などの金属積層造形技術まで、ユーザーの用途に合わせた最適なソリューションを提供する施設だ。機械本体の販売だけに留まらず、加工方法や加工プロセスの最適化、推奨材料の提案などユーザーと一緒になってソリューションを導き出す役割を担っている。また、東南アジアのサポート拠点では最大となる「シンガポール テクノロジーセンター」では、治工具を含むターンキーの提案、テストカット、タイムスタディなどのビフォアーサービス、コールセンターでのサポートからトレーニング、保守メンテナンス、パーツ保管まで一連のアフターサポートを提供している。いわばこの地域の製造業が先進技術を導入するうえでの一大サポート拠点として根付いている。